Da der Elegoo Mars den Bildschirm eines Smartphones zur Belichtung verwendet sind die Teile auf diese Größe begrenzt. Manche Dinge kann man zwar durch kreative Rotation in das Volumen zwängen, aber dazu sind meistens viele Stützstrukturen notwendig. Diese zu entfernen ist mühsam, man kann leicht das Werkstück dabei beschädigen und sie hinterlassen gerne auch unschöne Spuren die man beseitigen muss. Außerdem ist das ausgehärtete Resin sehr steif und bricht leicht.

Da ich eine Steuerrückzahlung erhalten hatte und die 3D-Drucker inzwischen sehr billig sind legte ich mir einen Filamentdrucker zu, den Ender 3 Pro.

Filament-Drucker Ender 3 Pro

![Ender 3 Pro]() Zusammenbau

Zusammenbau

Der Drucker kommt als Teilbausatz - die Hauptgruppe ist schon fertig, es müssen lediglich einige Teile angeschraubt werden. Die Anleitung ist etwas dürftig, ich habe mir vorher ein paar Videos auf Youtube angesehen in denen es besser erklärt wurde. Dennoch habe ich an zwei Stellen ein Teil verkehrt eingebaut und musste den Drucker teilweise wieder zerlegen.

Inklusive dieser Rückschritte hat der Aufbau aber nur etwa 90 Minuten gedauert und war eigentlich nicht besonders anspruchsvoll - man muss die Anleitung eben genauer anschauen.

Inzwischen habe ich einige Erweiterungen installiert, diese bespreche ich später.

Genauso wie beim Elegoo müssen die Werkstücke in Schichten zerlegt werden, das erledigt eine "Slicer" genannte Software. Heraus kommen in diesem Fall CNC-Bewegungsbefehle, der sogenannte G-Code. Da sich der Drucker in drei Richtungen bewegt sieht der Druckvorgang etwas interessanter aus als beim Elegoo der einfach nur langsam nach oben fährt.

Der Drucker schmilzt eine Plastikschnur ("Filament" genannt) die auf eine Rolle aufgewickelt verschickt wird. Der Drucker kommt mit etwas Filament ohne Rolle, und bei den ersten Probedrucken zeigte sich gleich ein Problem dieses Verfahrens: das Filament verwickelte sich mit einem anderen Strang und der "Extruder" (der Motor der das Plastik einzieht) zog so lange an bis das Plastik riß. Glücklicherweise war es ein kleines Werkstück und der Rest reichte gerade noch so. Ich habe bei Thingiverse eine Führung gefunden die den Winkel in dem das Filament geführt wird etwas verbessert.

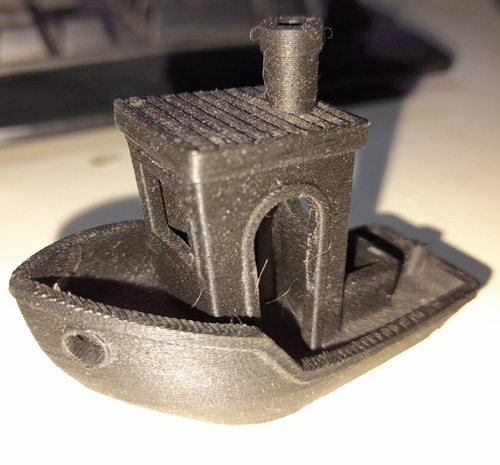

Im Gegensatz zu einem Resin-Drucker sind die Teile nach dem Druck sofort verwendbar, es müssen höchstens die Hilfsstrukturen entfernt werden. Das Waschen und Nachhärten des Resins entfällt komplett. Allerdings sind die "Höhenlinien" sehr deutlich zu sehen, siehe das Bild. Besonders am Dach und der Bugreling kann man sehen wie die Linien erscheinen.

Obwohl die ersten Stücke ganz gut gelangen hatte ich bald viele Fehldrucke. Es stellte sich heraus dass sich das Bett recht schnell verstellte und neu nivelliert werden muss. Außerdem war mein Bett in der Mitte am tiefsten, d.h. wenn ich die Nivellierung am Rand ideal einstellte war dort wo das Werkstück gedruckt wurde zu viel Abstand.

Außerdem war ich etwas zaghaft was Hilfsstrukturen anging, und viele Teile lösten sich beim Drucken vom Druckbett. Inzwischen lasse ich einen breiten, flachen Rand um das Werkstück drucken und habe auch einige Veränderungen am Druckbett vorgenommen, mehr dazu unter "Umbauten".

Umbauten und Erweiterungen

Der Ender 3 Pro hat gegenüber dem "normalen" Modell nur ein paar Detailverbesserungen: bessere Alu-Streben, ein besseres Netzteil, größere Schrauben zum Nivellieren des Bettes sowie eine magnetische Matte die das Entfernen von Werkstücken vereinfacht. Auch ein paar Designschwächen wurden verbessert, so lag der Einlaß eines Lüfters direkt neben den Druckbett und war dadurch ständig in Gefahr Kleinteile und Reste des Drucks einzusagen. Das wurde beim Pro-Modell behoben.

Die großen Schrauben an sich sind schon viel wert - ich will gar nicht wissen wie lästig das Nivellieren ohne sie wäre.

Mit der magnetischen Bett-Auflage war ich nicht so zufrieden, aber vielleicht war ich da zu schnell. Ich habe schnell eine Glasauflage besorgt denn mein Druckbett war in der Mitte ziemlich niedrig was das Ausrichten schwer machte. Die Ausgleichsfedern waren ein wenig zu kurz, und auch diese habe ich ersetzt.

Die Federn gab es in einem Paket mit einem Extruder aus Metall zu fast dem gleichen Preis wie einzelne Federn, darum habe ich diesen gleich mit gekauft.

Die größte Änderung ist ein System namens "OctoPrint". Hier kann ein Raspberry an den Drucker angeschlossen werden mit dem man den Drucker direkt steuern und auch über eine Kamera beobachten kann. Da der Drucker lange braucht ist es hilfreich sehen zu können ob der Druck funktioniert oder ob etwas schief gelaufen ist ohne jedes Mal aufstehen zu müssen.

Inzwischen habe ich ein Equivalent für den Elegoo Mars gefunden: https://github.com/luizribeiro/mariner/blob/master/docs/install.md.

Vergleich der Methoden

Das Drucken verläuft komplett anders als beim Resin-Druck. Der Elegoo Mars belichtet immer die komplette Ebene, der Ender muss jede Stelle abfahren an der Material deponiert werden soll. Glücklicherweise erledigt die Slicer-Software diese Berechnungen.

Schnell stellte sich heraus dass das Nivellieren eines der Hauptprobleme ist. Ich musste permanent nachregeln. Vom Mars war ich gewöhnt dass ein neues Nivellieren nur nach größeren Änderungen notwendig war - beim Ender passiert das immer wieder. Und da das Bett beheizt ist und sich beim Heizen ausdehnt war der Aufwand auch höher: dem Drucker mitteilen "ich will nivellieren, also heize bitte". Dann muss ich erst warten bevor die Arbeitstemperatur erreicht ist und dann den Drucker mühsam einstellen.

Schnell fand ich heraus dass es einen Sensor gibt der das für mich erledigt - die 50€ machen das Drucken deutlich einfacher.

Der Hauptgrund warum ich den Ender kaufte war dass das ausgehärtete Material des Mars sehr hart und spröde ist und leicht bricht. Auch der größere Bauraum war interessant, aber das war zweitrangig.

Allerdings musste ich feststellen dass die Werkstücke immer noch problematisch sind wenn man sie falsch druckt. Kräfte die parallel zur Druckrichtung wirken sind sehr problematisch, denn die Schichten haben nicht allzu viel Haftkraft (vermutlich hängt das auch von der Schichtdicke ab) und es passiert leicht dass sich die Werkstücke unter Zug zerfasern.

Hier kann es helfen die Werkstücke im Slicer anders zu positionieren. Ich bin hier noch zu sehr im Resin-Modus bei dem es umso länger dauert je höher das Werkstück ist. Beim Ender ist das egal, er muss sowieso alle Stellen abfahren.

Zusammenbau

Zusammenbau